探访问界新M7诞生地 见证赛力斯汽车智慧工厂智造实力

10月24日,有媒体走进赛力斯汽车智慧工厂,深度参观见证AITO问界新M7诞生全流程后,不仅对工厂领先的智能制造实力给予了高度评价,更对问界新M7的高质量交付充满信心。

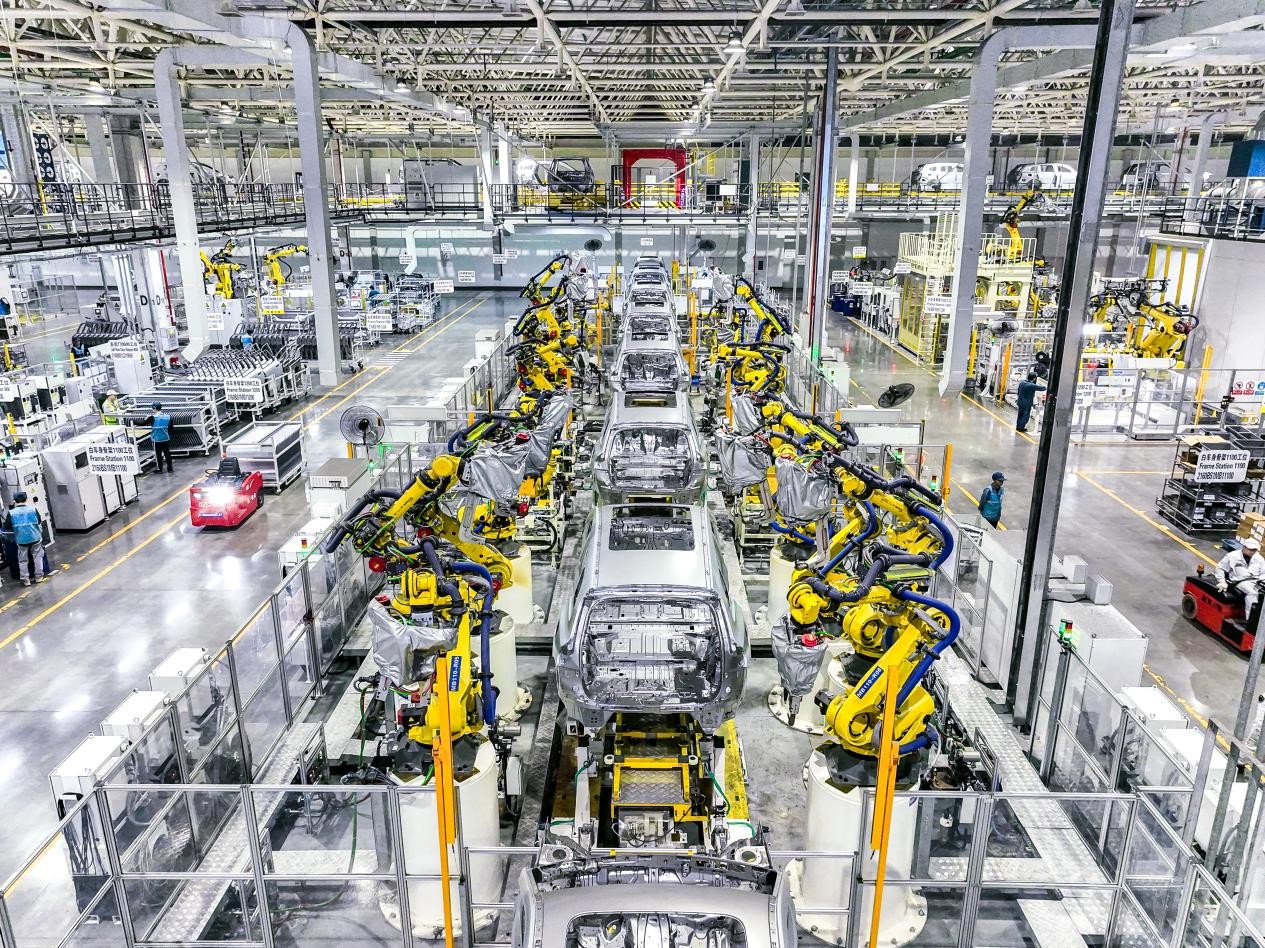

作为问界新M7的生产地,赛力斯汽车智慧工厂按照工业4.0标准打造,拥有冲压、焊装、涂装、总装等车间及智能协同系统“数字大脑”,实现关键工序100%自动化的同时,有效降低人力成本,兼得制造速度与产品精度。

智能制造 智慧赋能

冲压是制造问界新M7的第一道工序,赛力斯汽车智慧工厂冲压车间采用了先进的全自动冲压生产设备,每分钟能生产10个冲压件;同时还通过100%智能化工序,实现了3分钟一键换模和自动装箱,生产效率和生产精度均处于世界领先水平。在焊接车间,整条焊接生产线机器人多达344台,配合Arplas无痕焊接工艺、AI视觉检测装置、视觉定位抓件、激光在线检测等多项行业领先工艺,实现了上料、输送、焊接、涂胶、辊边等工作的100%自动化,并保证了焊接的精确性。涂装车间,则采用豪车同源涂装设备,世界级喷涂工艺及环保材料,确保车身的高品质及高效率喷涂。而在车辆制造的最后一步——总装车间,各种零部件得以按照标准工艺与质量要求装配成完整的问界新M7。

严苛品控 保障精品

除了领先的智能制造实力,赛力斯汽车智慧工厂还拥有三大严苛品控管理。在质量理念方面,以智能制造为依托并融合全过程质量自动化,其搭建了质量检测数字化平台和管理体系,借此可抓取每一台车生产过程中的9万多项特性数据,并与合作伙伴联合品控,坚持“一车一体检”,做到100%合格才能出厂。

在品控标准方面,工厂实现了每一个零部件“一进一出”全时全量自动化检测。比如,供应商端对关键零部件100%采用高精工艺设备制造,保障零部件质量稳定与一致性;而工厂端则对关键来料零部件进行多达上千项目检测,确保全零部件装车时100%合格。

在高精检测方面,依托物联网、5G、AI、大数据等技术,赛力斯汽车智慧工厂引入科学的防错和监测手段,构建了功能强大的质量自动化体系。其智能化产线,不仅拥有100余项防呆防错,让生产过程不产生缺陷,还有约600个自动检测点、70余个AI监测点以及约3000项先期质量问题拦截,让生产过程不遗漏缺陷,从而实现研产供销服全过程的质量自动防错、监控、拦截、追溯,保障了问界新M7整车的高品质下线、交付和使用。

值得一提的是,为了尽早交付问界新M7,赛力斯汽车智慧工厂节假日无休,凝心聚力,加速产能提升。不仅如此,赛力斯汽车还联合供应链新投超10亿资金,新增人力超2万,同时智慧工厂新增1个班次,每天22小时连续生产,全力以赴保障新车的高品质交付。

通过此次深入车间参观并与众多机器人“亲密接触”,媒体不仅感受了数字化、智能化生产所带来的革新,更基于工厂层层的自动化生产、AI检测及品控标准,对问界新M7的高质量交付充满期待。目前,赛力斯汽车智慧工厂每日均有大批新车陆续发运,定不负期待。

免责声明:该文章系本站转载,旨在为读者提供更多信息资讯。所涉内容不构成投资、消费建议,仅供读者参考。